Бакарна фолија, овај наизглед једноставан ултратанки лим бакра, има веома деликатан и сложен процес производње. Овај процес углавном обухвата екстракцију и рафинисање бакра, производњу бакарне фолије и кораке накнадне обраде.

Први корак је екстракција и рафинација бакра. Према подацима Америчког геолошког завода (USGS), глобална производња руде бакра достигла је 20 милиона тона у 2021. години (USGS, 2021). Након екстракције руде бакра, кроз кораке попут дробљења, млевења и флотације, може се добити концентрат бакра са садржајем бакра од око 30%. Ови концентрати бакра затим пролазе кроз процес рафинирања, укључујући топљење, конверторску рафинацију и електролизу, што на крају даје електролитички бакар чистоће и до 99,99%.

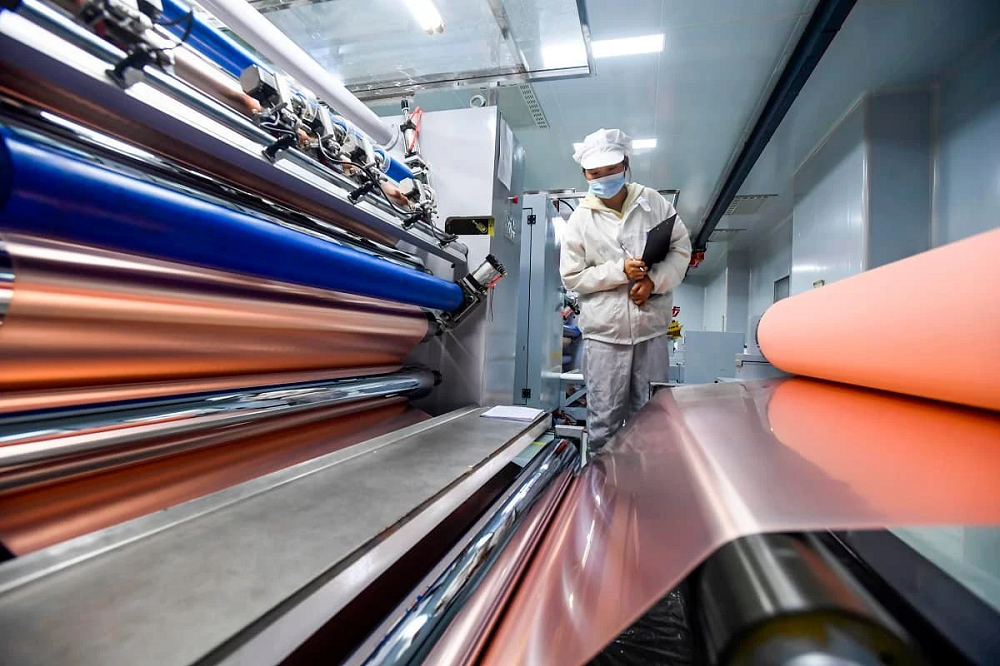

Затим долази процес производње бакарне фолије, која се може поделити на две врсте у зависности од начина производње: електролитичка бакарна фолија и ваљана бакарна фолија.

Електролитичка бакарна фолија се прави електролитичким поступком. У електролитичкој ћелији, бакарна анода се постепено раствара под дејством електролита, а јони бакра, покретани струјом, крећу се ка катоди и формирају наслаге бакра на површини катоде. Дебљина електролитичке бакарне фолије се обично креће од 5 до 200 микрометара, што се може прецизно контролисати према потребама технологије штампаних плоча (PCB) (Yu, 1988).

С друге стране, ваљана бакарна фолија се прави механички. Почевши од бакарног лима дебљине неколико милиметара, он се постепено истањује ваљањем, на крају производећи бакарну фолију дебљине на нивоу микрометра (Coombs Jr., 2007). Ова врста бакарне фолије има глађу површину од електролитичке бакарне фолије, али њен процес производње троши више енергије.

Након што је бакарна фолија произведена, обично је потребно да се подвргне накнадној обради, укључујући жарење, површинску обраду итд., како би се побољшале њене перформансе. На пример, жарење може побољшати дуктилност и жилавост бакарне фолије, док површинска обрада (као што је оксидација или премаз) може побољшати отпорност на корозију и пријањање бакарне фолије.

Укратко, иако је процес производње и израде бакарне фолије сложен, производ има дубок утицај на наш савремени живот. Ово је манифестација технолошког напретка, трансформишући природне ресурсе у високотехнолошке производе кроз прецизне технике производње.

Међутим, процес производње бакарне фолије такође доноси неке изазове, укључујући потрошњу енергије, утицај на животну средину итд. Према једном извештају, производња 1 тоне бакра захтева око 220GJ енергије и генерише 2,2 тоне емисије угљен-диоксида (Northey et al., 2014). Стога, морамо пронаћи ефикасније и еколошки прихватљивије начине за производњу бакарне фолије.

Једно могуће решење је употреба рециклираног бакра за производњу бакарне фолије. Извештава се да је потрошња енергије за производњу рециклираног бакра само 20% потрошње енергије за производњу примарног бакра, а то смањује експлоатацију ресурса бакарне руде (UNEP, 2011). Поред тога, са напретком технологије, могли бисмо развити ефикасније и енергетски штедљивије технике производње бакарне фолије, додатно смањујући њихов утицај на животну средину.

Закључно, производња и процес израде бакарне фолије је технолошка област пуна изазова и могућности. Иако смо постигли значајан напредак, још увек има много посла како би се осигурало да бакарна фолија може да задовољи наше свакодневне потребе, а истовремено заштити нашу животну средину.

Време објаве: 08.07.2023.